- 技術

- 催化劑塗層技術

催化劑塗層技術

柴油氧化催化劑(DOC)

柴油ATS中DOC的主要作用是保證CO和THC的充分氧化,使尾氣中的NO氧化為 NO2.

Dinex DOC技術基於高熱穩定性的洗滌塗層配方,具有優異的CO和THC發光特性和高NO2形成率。典型的CO和THC轉化率在95%以上.

DOC上生成的高水平NO2確保了在正常操作條件下DPF上的被動煙塵氧化,而無需任何外部措施,是一種非常受歡迎的方法.

出色的THC點火特性支持並透過外部措施,如HC用量,為設計主動DPF再生策略提供靈活性.

根據DPF再生策略和要求,可以調節PGM負載和Pt:Pd比值.

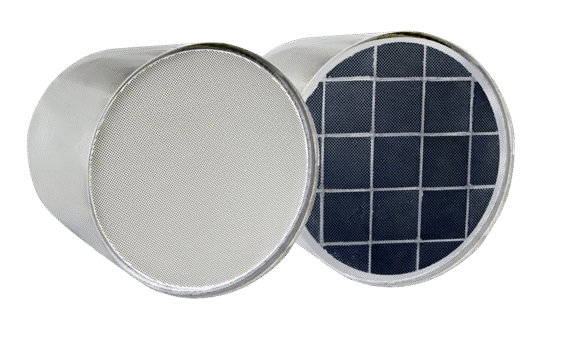

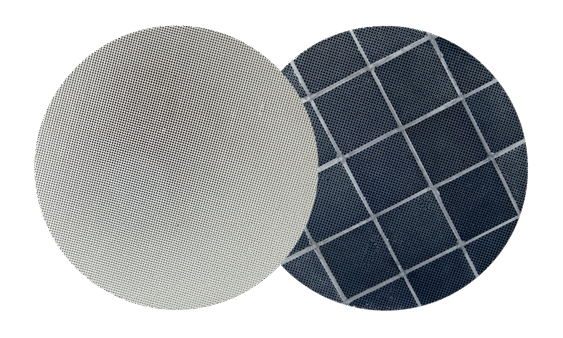

催化劑塗層可以在金屬和陶瓷基材上完成.

柴油微粒過濾塗層(C-DPF)

柴油ATS中DPF的主要作用是截留和氧化尾氣中的煙灰顆粒。DPF通常塗有低PGM含量的洗滌塗層,通常被稱為催化DPF (C-DPF),以確保DPF中的NO進一步氧化成NO2,並有助於將DPF中的煙塵量保持在指定水平以下 .

Dinex DPF塗層技術基於高熱穩定性的洗滌塗層配方,具有優異的NO2回收/形成特性。PGM負載可以根據應用和典型的占空比要求進行調整 .

選擇性催化還原(SCR)

柴油ATS中SCR催化劑的主要作用是將廢氣中的有害氮氧化物 (NOx = NO + NO2) 轉化為氮氣和水。SCR反應在催化劑上進行,在SCR催化劑前面由AdBlue(尿素和水溶液)生成的NH3存在下進行 .

歐盟VI /EPA/中國N6/Bharat 6等先進的排放法規要求氮氧化物轉換水平高於95%,所有Dinex SCR技術的轉換水平都遠遠高於這一限制 .

Dinex具有多種SCR催化劑技術,可以根據實際應用和ATS溫度水准進行選擇。通常,鈦釩基技術適用於廢氣溫度不超過550℃的應用。銅沸石和鐵沸石技術適用於排氣溫度超過600℃的環境 C.

在諸如歐盟VI的高級法規中,使用最廣泛的SCR技術是以銅沸石為基礎的。Dinex技術的典型特徵是在寬溫度窗口條件下NOx轉化活性高,NO2生成低,NH3氧化非常低,即使在高溫(最佳尿素利用率)條件下NH3氧化也很低。

DPF上的SCR(SCR-DPF

SCR-DPF技術將SCR反應功能集成到顆粒過濾器(DPF)中,實現了緊湊型ATS系統、快速升溫和早期加量的可能性。這項相對較新的科技已迅速在越野領域獲得相關性和應用,在越野領域中,特別是空間限制是一個關鍵挑戰 .

Dinex SCR-DPF塗層科技基於沸石,具有出色的NOx轉化率,同時通常還可以將ATS的總體積减少20% .

三效催化劑(TWC)

在CNG/LNG ATS中,三效催化劑(TWC)的主要作用是將有害物質(如THC、CO和NOx)的排放量控制在監管限度以下,將其轉化並减少到最低限度 .

Dinex的TWC是一種基於Pd-Rh的技術,具有高表面積修補基面塗層配方,其中包含高儲氧能力(OSC)材料、穩定劑和促進劑,並具有優化的活性(PGM)金屬含量 .

因其在THC和CO方面出色的點火特性、高NOx轉換性能、低氨生成和優異的熱耐久性,Dinex的TWC技術在OEM行業中享有盛譽.

定制的PGM負載水平和Pd-Rh比率可滿足任何應用的要求.

該塗層可用於金屬和具有良好附著力的陶瓷基材.

甲烷氧化催化劑(MOC)

用於稀燃CNG引擎的Dinex甲烷氧化催化劑是基於具有抗硫部件的高表面積洗滌塗層. 它適用於移動或固定應用. 具有Pt-Pd或僅Pt配方的高度分散PGM納米顆粒可根據要求滿足排放要求.

它可用於金屬以及具有良好附著力的陶瓷基材 .